Temel Uygulama Prensibi

Malzemelerin sertlik, süneklik ve mukavemet gibi temel mekanik özellikleri iç yapılarına bağlıdır. Bu nedenle malzemelerin iç yapı ve özellikleri iyi bilinmelidir. Bu özelliklerin tespiti birtakım mekanik deneylerle yapılabilir.

Malzemelerin çekme ve basma dayanımları, uygulanan yüklere gösterdiği direnç ile belirlenir. Malzemelerin kopmaya karşı dayanımları uygulanan darbelere karşı gösterdikleri dirençle belirlenir. Malzemelerin eğilmeye karşı gösterdikleri dayanım ise iki mesnet parçası arasına uygulanan kuvvete karşı gösterdiği direnç ile belirlenir.

Uygulama Aşamaları

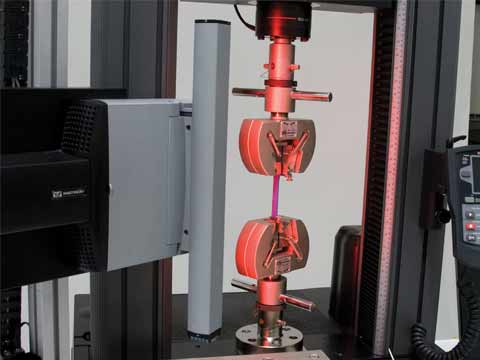

Çekme testi en yaygın olarak kullanılan tahribatlı malzeme muayene yöntemidir. Kullanılacak malzemeden alınan bir numuneye kopana kadar aynı eksen üzerine çekme kuvveti uygulanır. Elde edilen sonuçlara göre, herhangi bir uygulamada malzeme seçimi, kalite kontrol ve malzemelerin diğer kuvvetlere nasıl tepki göstereceğini tahmin etmek mümkündür.

Kullanılacak malzemeden alınan bir numuneye kopana kadar aynı eksen üzerine çekme kuvveti uygulanır. Elde edilen sonuçlara göre, herhangi bir uygulamada malzeme seçimi, kalite kontrol ve malzemelerin diğer kuvvetlere nasıl tepki göstereceğini tahmin etmek mümkündür.

Çekme Testiyle elde edilen bilgiler

- Maksimum çekme gerilmesi

- Maksimum uzama

- Alanda ki azalmalar

Bu verilerden de malzemenin Young katsayısı, Poisson oranı, akma mukavemeti ve pekleşme gibi karakteristikleri elde edilebilir.

Malzemelerin eğme zorlamalarına karşı gösterdiği davranış olarak tanımlanır.  İki nesne üzerine yerleştirilmiş dikdörtgen veya yuvarlak kesitli deney numunesinin ortasına bir kuvvet uygulandığında oluşan şekil değişimine eğme denir.

İki nesne üzerine yerleştirilmiş dikdörtgen veya yuvarlak kesitli deney numunesinin ortasına bir kuvvet uygulandığında oluşan şekil değişimine eğme denir.

Kırılma esnasında etkiyen maksimum eğme gerilmesi değeri numunenin eğme dayanımını ya da eğme mukavemetini verir.

Malzemelerin dinamik yüklere karşı kırılma enerjisini belirlemek için yapılan testtir. Çentik Darbe Deneyi, büyük ani bir darbe nedeniyle malzemenin absorbe ettiği enerjinin miktarını ölçer ve malzemenin gevrekliğini değerlendirmede kullanılır.

Uygulama;

Kırılacak test numunesi üzerinde üç boyutlu gerilmeyi oluşturmak amacıyla numuneye bir çentik açılır. Bu nedenle bu deneye çentik darbe deneyi adı verilmiştir.

Çentik darbe deneyi uygulama şekline CHARPY ve IZOD olmak üzere iki şekilde yapılır.

- Charpy çentik darbe deneyi

Numunenin tam ortasından çentik açılır. Test cihazının kırma çekici, çentikli numunenin çentik hizasından çarparak kırar.

- İzod çentik darbe deneyi

Çentik numune merkezinden daha uzakta açılır. Test cihazının kırma çekici, çentikli numunenin uç kenarına yakın yerden çarparak kırar.

Çentik – Darbe Testiyle elde edilen bilgiler

Metalik malzemelerin dinamik zorlamalar altında;

- Kırılması için gerekli enerji miktarı

- Sünek – Gevrek geçiş sıcaklığının tespiti

Malzemelerin üzerinde yapılan en genel deney, sertliğin ölçülmesidir. Bunun başlıca sebebi, deneyin basit oluşu ve diğerlerine oranla daha az tahrip etmesidir. Diğer avantajı ise, bir malzemenin sertliği ile diğer mekanik özelliklerin arasında paralel bir ilişkinin bulunmasıdır. Örneğin çeliklerde, çekme mukavemeti sertlik ile doğru orantılıdır; dolayısıyla yapılan basit sertlik ölçülmesi neticesinde malzemenin mukavemeti hakkında fikir edinmek mümkündür.

Sertlik izafi bir ölçü olup sürtünmeye, çizmeye, kesmeye ve plastik deformasyona karşı direnç olarak tarif edilir. Laboratuvarlar da özel olarak cihazlarla yapılan sertlik ölçümlerinde ki değer, malzemenin plastik deformasyonuna karşı gösterdiği dirençtir.

Uygulanan Sertlik Testi yöntemleri

- Brinell Sertlik ölçme yöntemi

- Rockwell Sertlik ölçme yöntemi

- Vickers Sertlik ölçme yöntemi

- Mikro – Sertlik ölme yöntemi

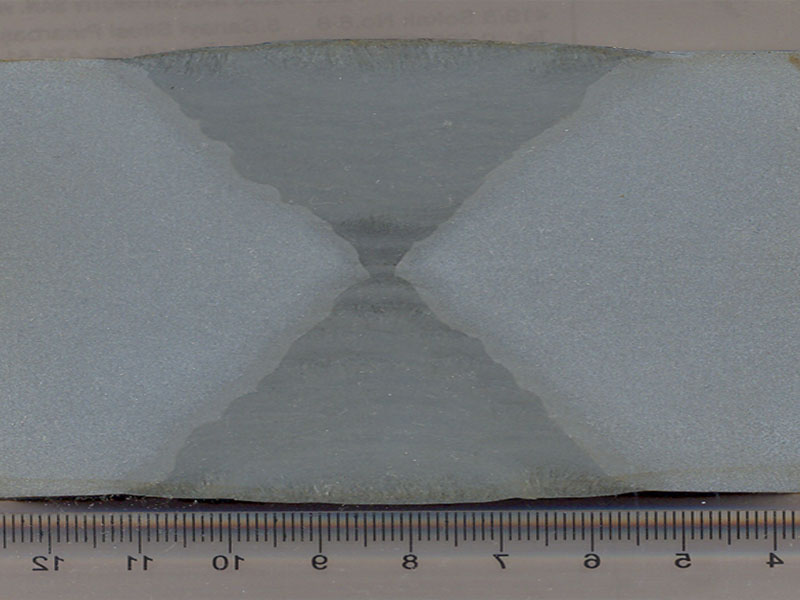

En temel prosedür kaynak dikişleri, katmanlar veya tufal gibi yüzey karakteristikleri için görsel muayene işlemidir. Kaynak çok önemli bir üretim prosesi olarak büyük çapta kullanılmaktadır. Kaynakların incelenmesinde ilk adım, kaynak makro yapısının gelişimidir. Kaynak makro yapısı proses tipine, işlem parametrelerine ve kullanılan malzemeye bağlı olarak gelişir.

Kaynak kalite kontrolünde metalografi anahtar metottur. Kaynak makro yapısını tanımlarken metali, ısıdan etkilenmiş bölge ve orijinal metal gibi üç farklı yapı kastedilir. Kaynak metali ve ısıdan etkilenmiş bölgede, bileşim, tane boyutu ve yönlenmesi, mikro yapı ve sertlikle değişmeler vardır. Bu sebeple kaynak metalinin mikro yapısında önemli değişmeler gözlenir.

Makro dağlama, kaynak parametrelerindeki değişmelerin kaynak metalinin boyut ve şekline, penetrasyon derinliğine, kaynak yapısına ve derinliğine etkilerini belirtmek için sık sık kullanılmaktadır.